Ученые уже долгое время пытаются сделать биоразлагаемый аналог пластика на основе природных полимеров (целлюлозы, крахмала и некоторых других). Однако эта задача оказалась неожиданно трудной. Чтобы решить ее, нужно совместить в одном материале почти противоположные свойства — с одной стороны прочность и водонепроницаемость во время использования, с другой — способность быстро разрушаться после использования. Кроме того, чтобы выйти на рынок и конкурировать с существующими пластиковыми материалами, новый биоразлагаемый пластик должен быть дешевым и простым в получении.

Новый способ получения биоразлагаемого пластика на основе целлюлозы предложили американские материаловеды под руководством Юаня Яо (Yuan Yao) из Йельского Университета и Ляня Бина Ху (Liangbing Hu) из Университета Мериленда. За основу ученые взяли обычную древесную стружку, полученную из отходов деревообрабатывающей промышленности. Частицы стружки имеют пористую структуру и состоят из волокон целлюлозы и гемицеллюлозы, в матрице лигнина — смеси разных ароматических полимеров.

Чтобы превратить стружку в вязкую основу для пластика, сначала ее обрабатывали жидкой смесью щавелевой кислотой с хлоридом холина. При комнатной температуре и щавелевая кислота и хлорид холина — твердые вещества, однако если смешать их в мольном соотношении один к одному и нагреть до 80 градусов Цельсия, а затем медленно остудить, они образуют стабильную жидкую смесь — так называемый глубокий эвтектический растворитель. Это возможно за счет образования сильных водородных связей между двумя молекулами — щавелевая кислота выступает как донор водорода, а холин — как акцептор. Полученный эвтектический растворитель эффективно разрушает водородные связи и позволяет одновременно расщепить крупные волокна целлюлозы на более мелкие и растворить лигнин и некоторую часть гемицеллюлозы. Обработку стружки проводили в течение двух часов при температуре 110 градусов Цельсия, после чего к растворителю добавили воду. Полярность жидкой фазы повышалась и лигнин переходил из раствора в нерастворимое состояние. После этого растворитель удаляли фильтрованием, а твердый остаток несколько раз промывали водой и затем снова разбавляли небольшим количеством воды и обрабатывали ультразвуком. Получалась вязкая суспензия темного цвета, которая при нанесении на гидрофобную поверхность постепенно застывала и превращалась в однородный пластичный материал. Авторам работы удалось получить листы размером 15 на 100 сантиметров и толщиной в один миллиметр.

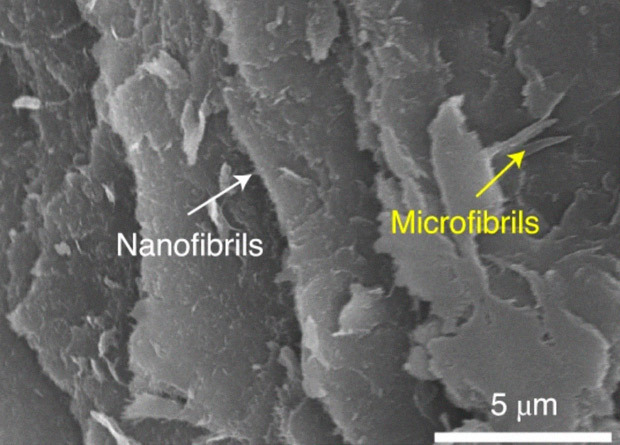

На снимках сканирующей электронной микроскопии видно, что волокна целлюлозы в полученном материале имеют размер от 10 до 300 нанометров — значительно меньше, чем в исходных образцах древесной стружки (около 50 — 100 микрометров). Метод спектроскопии ядерного магнитного резонанса подтвердил наличие водородных связей между волокнами целлюлозы и лигнина, которые сформировались при повторном осаждении лигнина из протонного растворителя.

Состоящий из небольших волокон целлюлозы, прочно скрепленных лигнином материал очень стабилен: имеет предел механической прочности в 128 мегапаскалей и выдерживает нагрев до температуры 350 градусов Цельсия. Кроме того, материал показал хорошую водостойкость — пленка, которую поместили в воду на тридцать дней, сохранила форму, в то время, как контрольный образец из целлюлозы за это время полностью потерял форму и распался на отдельные фрагменты.

Новый материал может полностью разложиться в почве под действием грибов и микроорганизмов — чтобы подтвердить это, авторы работы вырезали из него пластинки размером 5 на 4,5 сантиметра и закапывали на глубину 5 сантиметров. Через два месяца пластинка теряла форму и заметно истончалась, а через три полностью исчезала. На контрольном образце из поливинилхлорида в тех же условиях через три месяца не было видно никаких изменений. Материал может разлагаться и на открытом воздухе под действием солнца, влаги и ветра, правда на это нужно чуть больше времени — около шести месяцев. Кроме того после использования новый биопластик можно регенерировать — для этого достаточно разбить пластиковый лист на мелкие части с помощью ультразвука, снова добавить к нему немного воды и перемешать. В результате получается такая же вязкая суспензия, как и в первом эксперименте, и из нее можно снова получить биопластиковые листы.

Авторы особо отмечают, что смесь щавелевой кислоты и хлорида холина, которую использовали для разрушения водородных связей между частицами целлюлозы, также можно регенерировать и использовать повторно. В дальнейшем они собираются адаптировать свою методику, чтобы получать биопластик не только из древесной стружки, но и из травы, соломы злаков и других растительных отходов.

Фото: Xia et al. / Nature Sustainaability, 2021

Комментарии:

Авторизуйтесь, чтобы оставить отзыв